半導体検査とは|外観検査と電気特性検査、ウエハ検査の具体的手法について

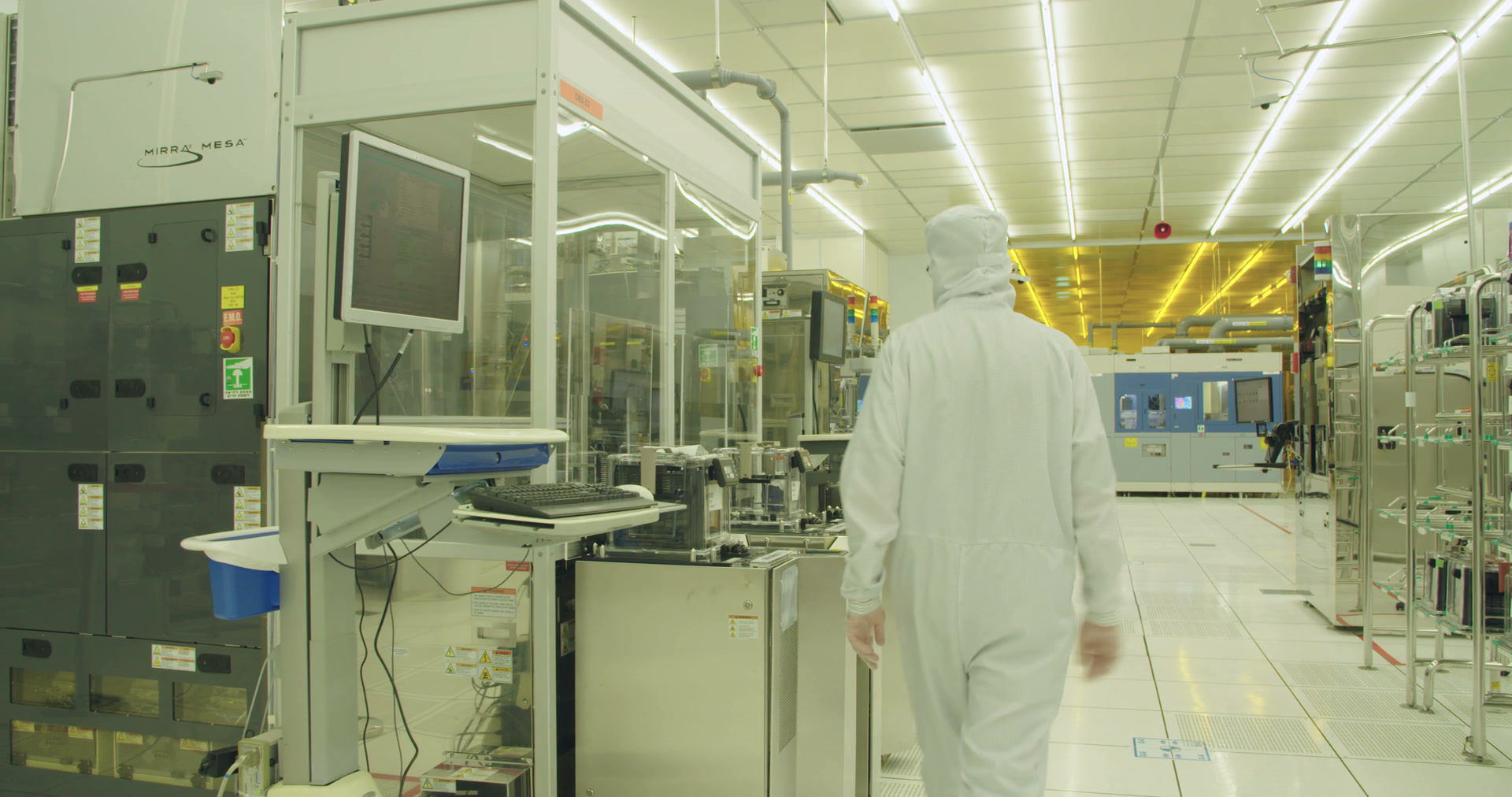

半導体製造の過程では何段階にも検査が実行されます。ウエハの製造が不良なくできているかどうか、回路パターンの形成が上手くできているかどうかなど、高品質を維持するためには検査が欠かせません。この記事ではそんな「半導体検査」をテーマに、検査の概要やウエハの検査に関する具体的な技術について解説していきます。

半導体検査の種類

半導体検査は、大別すると外観検査と電気特性検査があります。それぞれの特徴を以下に示します。

外観検査

外観検査とは、その名の通り、素子を外部から見ることで行う検査のことです。広くは目視チェックも外観検査に含まれますが、半導体素子の場合は非常に小さな領域もチェックしなければいけないため、高解像度のカメラが用いられます。外観検査では、ウエハの割れやひずみ、エッジの欠け、異物の有無などの検出を主な目的としています。

手法も様々で、カメラで確認するだけでなく、レーザーを用いる手法もあります。回転させたウエハにレーザー光を照射し、その反射光を確認することで表面の欠陥や異物の有無をチェックすることもできるのです。回路パターンが形成された後には、電子顕微鏡を使って画像解析を行います。異物検出だけでなく、回路パターンのずれなどを確認するためです。

電気特性検査

外から見ただけではわからないこともあります。見た目では正常でも、電気特性が期待する通りに発揮できないケースもあるからです。そこで電気特性検査も行う必要があります。

検査の内容を簡単に説明すると、チップに対して電気信号を入力し、出力された信号と期待値と比較することで判定を行います。パッケージング段階で電気特性検査を行うこともあります。これは出荷前の最終検査であり「ファイナル検査 (F検)」と呼ばれることもあります。

検査のタイミングによっても検査内容は異なる

ウエハの検査を行うタイミングに関しては、①パターンが付く前にする検査と、②パターンが付いた後にする検査の2つにわけられます。

回路パターンのないウエハの検査

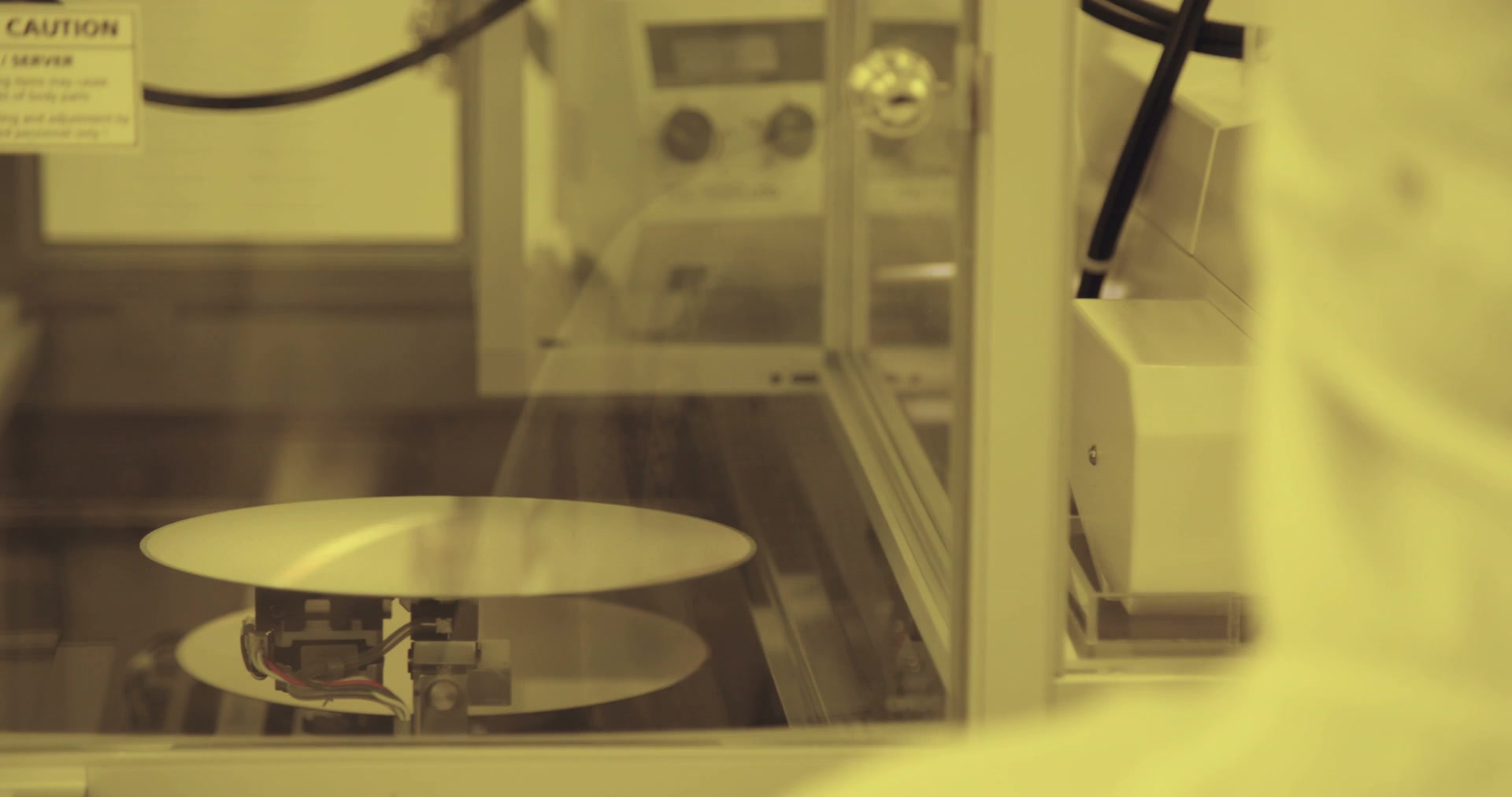

シリコンは、回路の基板となる円盤状のウエハとしてスライスされ、その後表面の研磨や熱処理が行われます。このときにひび割れが起こっていないかどうか、エッジが欠けていないかどうか、異物が付いていないかどうかなど、外観検査によりチェックします。

その際、よく使用されるのは「パーティクルカウンタ」と呼ばれる装置です。上述の、ウエハを高速回転させ、レーザー光を照射することで行う検査を行うための装置です。

回路パターン形成済みウエハの検査

回路パターンが形成された後のウエハに対しては、下表にあるような検査を行います。

|

検査の種類 |

詳細 |

|

ウエハプローバ |

|

|

光学式欠陥検査 |

|

|

レビューSEM |

|

半導体検査装置について

半導体素子の検査を行う装置にも色んな種類がありますが、基本的には①計測を行うための機器、②計測されたデータの処理を行うソフトウェア、から構成されます。

①には例えば、電子顕微鏡、高解像度カメラ、レーザー計測器などがあります。また、計測時の振動を抑えるための装置や見やすくするためのライトなども含まれます。②のソフトウェアは、検査内容、検査装置メーカー別に多様なアルゴリズムで開発されています。

検査装置の技術面に着目すると、次の技術が重要であるといえます。

- 画像撮像

欠陥や異物から生ずる微小な凹凸までしっかりと光らせ、測定するための技術。外観検査で重要- 画像処理

隣接するチップのパターンと比較して欠陥を検出するための技術。検査を高速で行うために重要- 欠陥分類

欠陥を検出できるだけでなく、それが何なのかが分かる必要がある。そのための、欠陥を分類して原因を抽出するための技術

まとめ

半導体製造の現場は高度な技術に囲まれています。しかし大量に生産をしていると、どうしても不良品は発生してしまいます。そこで「不良品が出ないようにする」という視点も大事ですが、「発生した不良品を見つける」という視点も併せ持つことがより大事です。そのため製造技術が発展しても、検査工程は必須のものとして今後も実行されていくことでしょう。

関連ページ:⇨TSMCとはどんな企業?世界トップの半導体企業を紹介

関連ページ:⇨半導体関連の研究開発トレンド6選。注目のテクノロジー

関連ページ:⇨世界の半導体メーカー企業ランキング10社を紹介!

関連ページ:⇨弊社の製品・技術をご紹介