パワー半導体の「究極材料」と呼ばれるダイヤモンドに関する研究開発状況

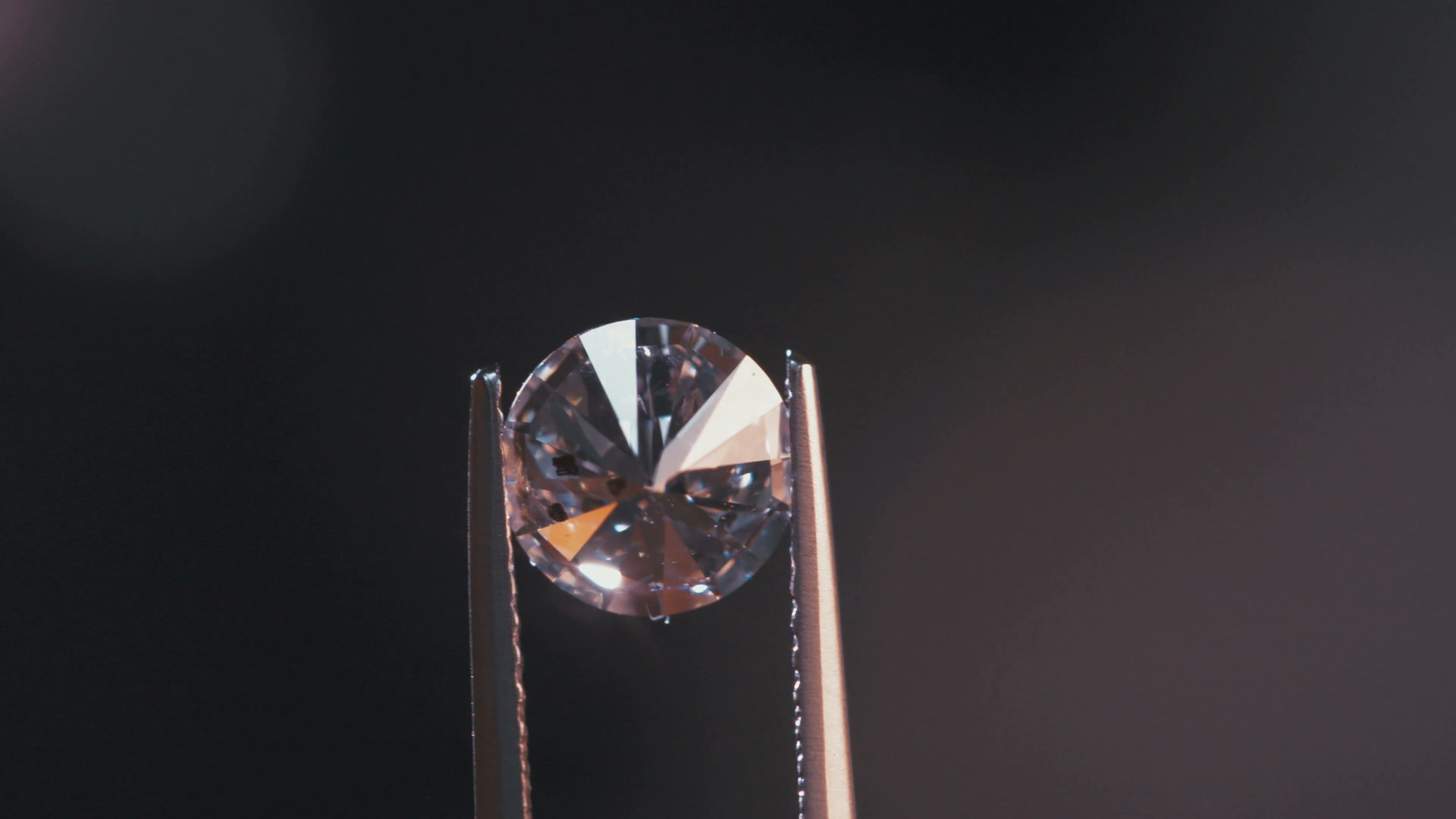

ダイヤモンドはジュエリーの代表例でもありますが、半導体業界にとっても重要な存在です。従来用いられてきた半導体材料と比べてはるかに優れた性能を持っており、現在、これを実用化するための研究開発が盛んに行われています。

具体的には、ダイヤモンド基板の合成や、トランジスタ、ダイオードとしての利用なども試みられています。以下ではダイヤモンドの特徴や、近年注目を集めている開発内容などを解説しています。

半導体としてのダイヤモンドの特徴

ダイヤモンドは、絶縁耐圧性能が非常に優れています。シリコンの数十倍以上で、ダイヤモンドに並んで期待されている新材料、「SiC」や「GaN」と比べても数倍以上の性能を持っています。熱伝導率も非常に高く、バンドギャップも大きいです。

単純な性能の高さだけでなく、炭素の内殻電子数が少ないことなどもあり、半導体材料として特殊な物性を持つという特徴も持っています。そのため超高耐圧領域での応用など、将来の技術に期待が寄せられており、「究極の材料」と呼ばれることもあります。

ダイヤモンドの一般的な合成法

ダイヤモンドは天然のものもありますが、人為的に作ったダイヤモンドもあります。半導体デバイスとして利用される場合は後者であり、その合成法にはいくつかの種類があります。

1つは「高温高圧成長法」で、これは地球内部の環境を再現することで合成する手法です。2100℃、および7GPaという高温高圧の条件下で合成を行います。もう1つは「CVD合成法」です。CVDとは「Chemical Vapor Deposition」の略で、固相に気相を触れさせ、固体表面に一層ずつ合成させていく手法のことです。

さらにCVD合成法には、気相の提供方法よる分類がなされ、特に「熱フィラメントCVD(熱励起)」と「マイクロ波プラズマCVD(放電励起)」が主流で、いずれも日本が強みとしている技術でもあります。それぞれ成長速度や成膜面積が異なっています。

半導体としてのダイヤモンドを実用化する上での課題

上の通り、ダイヤモンドは非常に優れた性能を持っており、すでにこれを合成する技術も確立しています。

しかしながら、半導体材料として量産し、様々な分野に応用していくにはまだ不十分です。宝石ですので、低コスト基盤とするのが難しく、量産性に難があります。そのため、単に合成ができるだけでなく、量産性を備えた独自の製法を確立させる必要があります。

国内における注目の研究開発

日本は、次世代パワー半導体材料に関する研究開発が比較的進んでおり、ダイヤモンドに関しても画期的な先行研究が行われています。以下でその例を紹介します。

ダイヤモンドウエハ大口径化技術の開発

アダマンド並木精密宝石が、ダイヤモンドウエハを大口径化する技術を進展させています。「ヘテロエピタキシャル成長法」と「マイクロニードル法」、2つの技術を掛け合わせることでこれを実現しました。

ヘテロエピタキシャル成長法とは、CVD合成法の一種です。成長させたいダイヤモンドを下地にする「ホモエピタキシャル成長」とは異なり、ダイヤモンド以外を下地にダイヤモンドを成長させる手法のことです。同じ素材であるほうが結晶性に優れ、歪が小さくて済むのですが、下地基盤より大きなものを作るのが難しいためダイヤモンドの大口径化には向いていません。

そこで別の素材を使って大口径化を目指すのですが、この場合には材料特性の差によって、ダイヤモンドの成長過程で歪が生じてしまいやすいです。これによってダイヤモンドも砕けてしまいます。

この問題を解決するのが「マイクロニードル法」です。要は、下地基盤とダイヤモンドの間にクッションとなるマイクロニードルを設け、歪を緩和するという手法です。ごく簡単に説明すると以下のような手順です。

- ダイヤモンドの上にニッケル薄膜を成膜

- ニッケル薄膜に微細な穴を開けて、ダイヤモンドを部分的に露出させる

- ダイヤモンドをエッチングし、開いた穴と同じ直径の細長い棘(マイクロニードル)を作る

- マイクロニードルの上にさらにダイヤモンド厚膜を成長させる

- 冷却過程の歪により、下地基盤と接触するマイクロニードルが折れる

- ダイヤモンド厚膜は下地基板から分離され、破損なく取り出せる

あえて歪による破損が起こりやすい部位を作り、緩衝させ、かつ自然にダイヤモンドを取り出せるようにしています。

シリコンウエハとの直接接合技術の開発

別の観点からもダイヤモンド量産に向けた開発が行われています。例えば、産業技術総合研究所によって開発されたシリコンウエハとの直接接合技術です。要は、シリコン基板にダイヤモンド基盤を貼り付けるための技術であり、これにより単体基盤で用いる場合よりも材料コストを下げることができます。

従来は直接接合をするには高温か超高真空という環境を用意しなければならないという問題を抱えていたのですが、半導体基板の洗浄で一般に使われている混合液を用いた接合技術によりこの問題を解決できます。

以下が簡単な手順です。

- シリコン基板を混合液に浸漬する

- プラズマ処理をしたシリコン基板にダイヤモンドを接触させる

- 200℃に加熱

この流れで原子レベルの直接接合ができます。従来では1000℃ほどの加熱を要していたのが、この技術によれば200℃程度で足ります。

まとめ

欧州などでもダイヤモンドウエハの開発が行われていますが、同分野においては日本がリードしていると言われ、ダイヤモンドMOSFETの開発も国内で進んでいます。今後もデバイス実用化に向けて様々な研究開発が進められていくことでしょう。

関連ページ:⇨次世代パワー半導体素材SiCについて

関連ページ:⇨【脱炭素社会の実現】エネルギー・環境問題に向けた注目の研究開発分野4選

関連ページ:⇨世界の半導体メーカー企業ランキング10社を紹介!

関連ページ:⇨弊社の製品・技術をご紹介